半導體生產是知識密集型、技術密集型、勞動力密集型產業,對工作環境、生產設備、操作人員都有很高的要求。半導體的加工過程主要分為四步:圓片的制造和檢測及芯片的封裝和測試。其中圓片的制造和檢測通常被稱為前道工序,主要加工過程包括化學清洗、平面光刻、離子注入、金屬沉積/氧化、等.離子體/化學刻蝕等,檢測完的圓片被送到封裝和測試廠進行后道工序的加工,主要加工過程包括貼片、環氧固化、電性能測試、激光刻飾、焊球粘結等。

國產半導體封裝設備在設計上確實存在著很大的不足。這部分問題可以通過細致的設計規范和周密的設計流程管理得到迅速顯著的改善。

機械/電氣功能正確.性、機械結構抗振/健壯性等問題需要設計仿真工具與實體樣機實際運行的數據緊密結合來解決并最終在實體樣機上得到驗證。

國際主流廠商的產品開發嚴 格按照可行性工程驗證設計驗證試產驗證批產驗證 的流程進行。

每一階段都建造相當數量的樣機供充分 測試并根據測試結果和分析對設計進行修正,同時與用戶密切結合,把設備上線資格測試嵌入到完整的產品測試流程中。

在產品開發各階段建造的樣機總數達 到45臺,幾乎相當于國內設備企業成熟產品一年的 產量。這種驚人的區別正是造成國產封裝設備與國際主流產品可靠性上巨大差別的根本原因。

需要準確高效的故障捕獲和問題識別/分析手段,保證迅速正確地發現樣機測試中顯露的問題并找到原因。最后必須建立受控有序的根據測試結果和分析對設計進行修正并不斷循環的 機制,確保已發現的問題得到徹底解決的同時不引入新的問題。

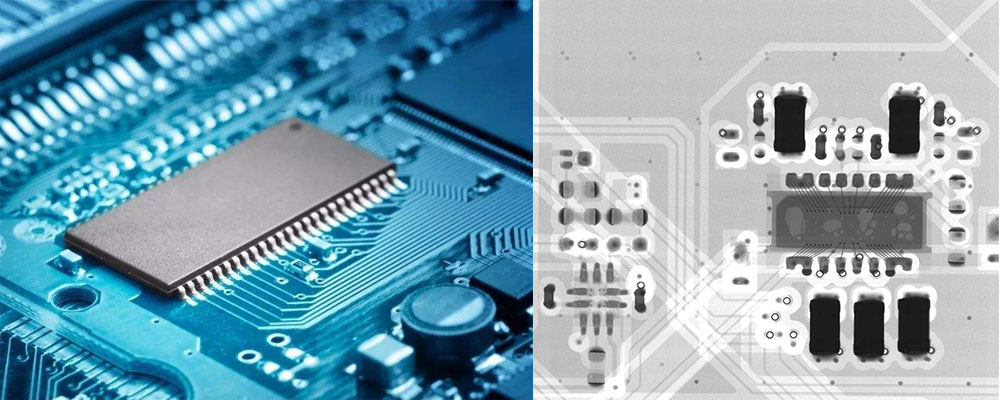

X-RAY半導體檢測設備具備良好的半導體檢測能力,能夠有效的穿透半導體內部結構,助力半導體封裝設備能夠準確高效的故障捕獲,迅速發現測試樣品顯示的問題并找到原因,這是X-RAY半導體檢測設備不可替換的一種優勢!

所以助力半導體封裝設備的發展,X-RAY設備或將成為其一大助力!